Si necesita ayuda, no dude en contactarnos

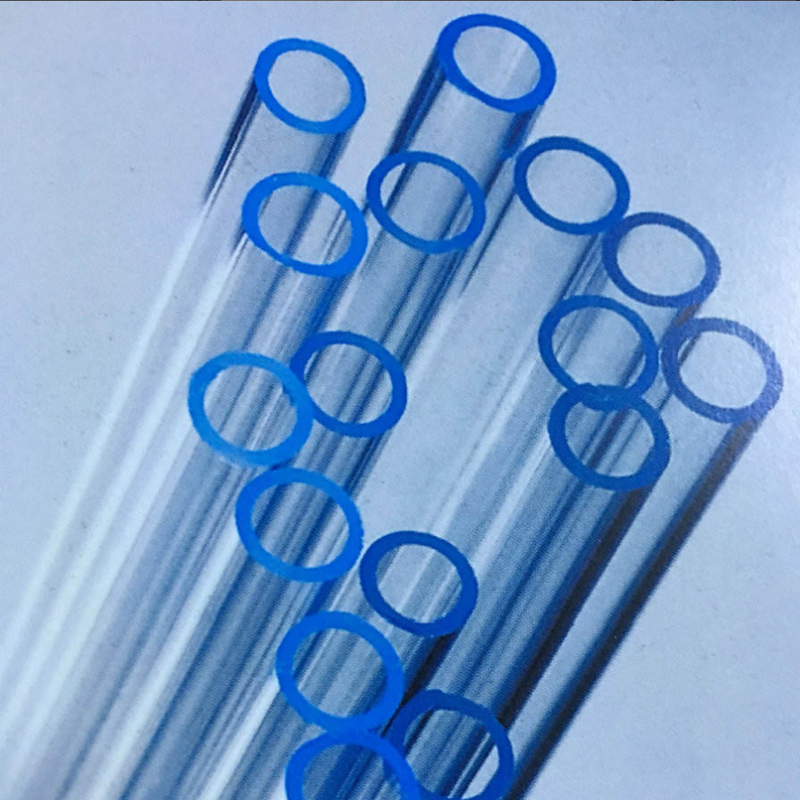

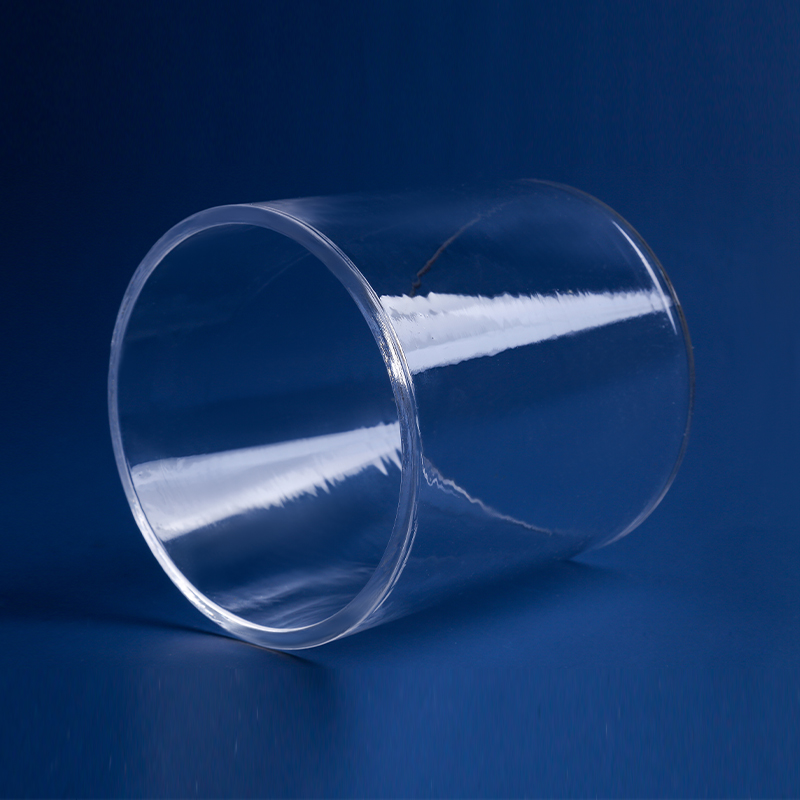

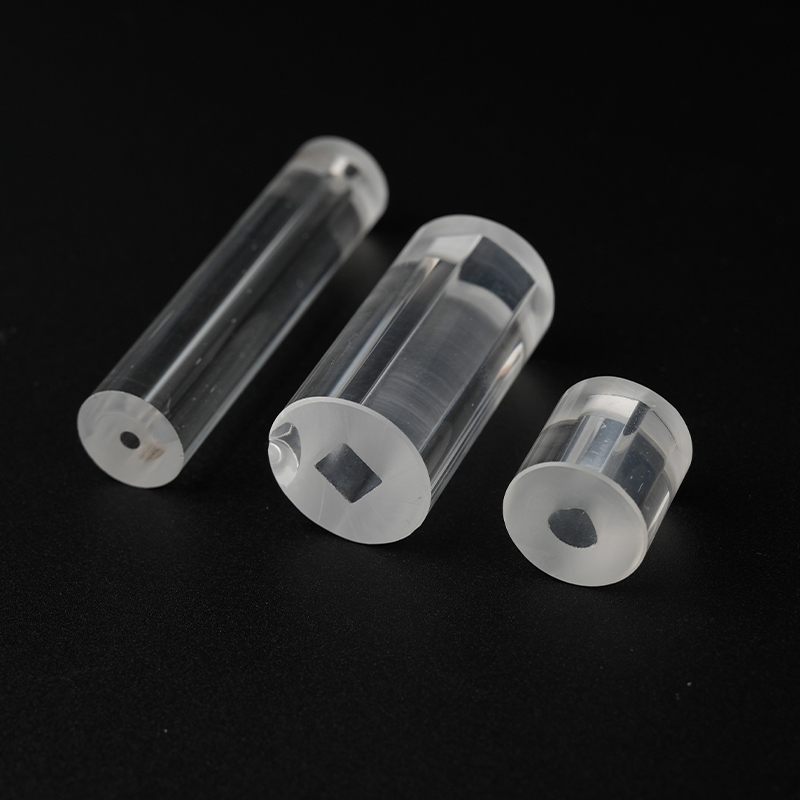

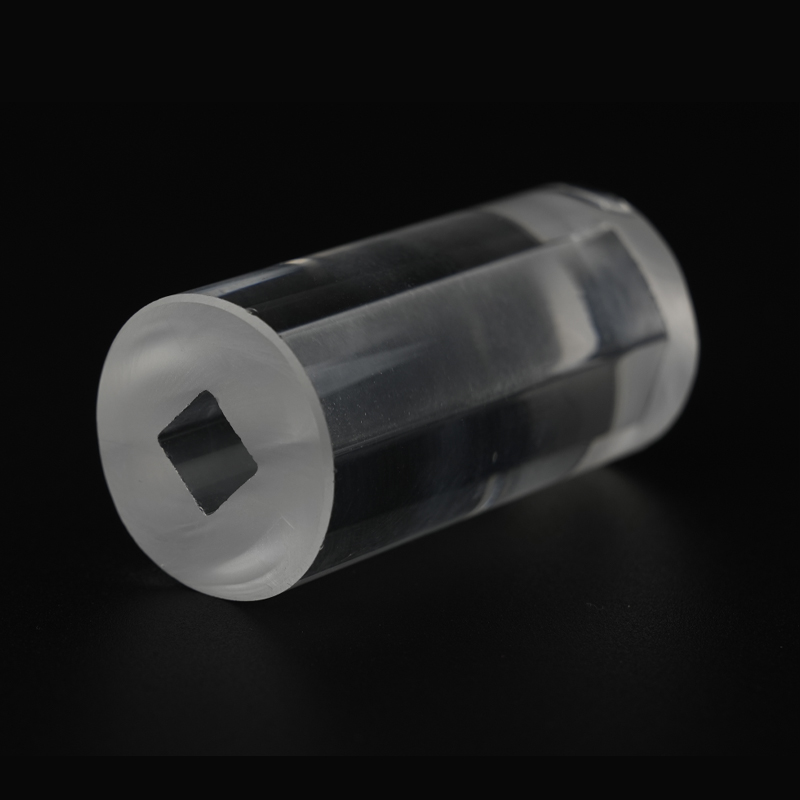

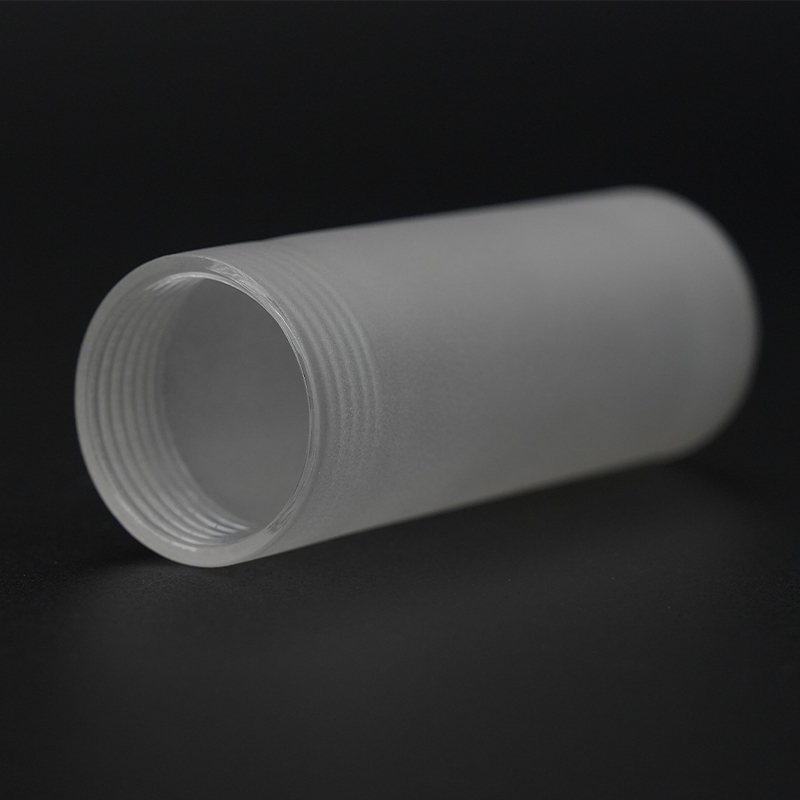

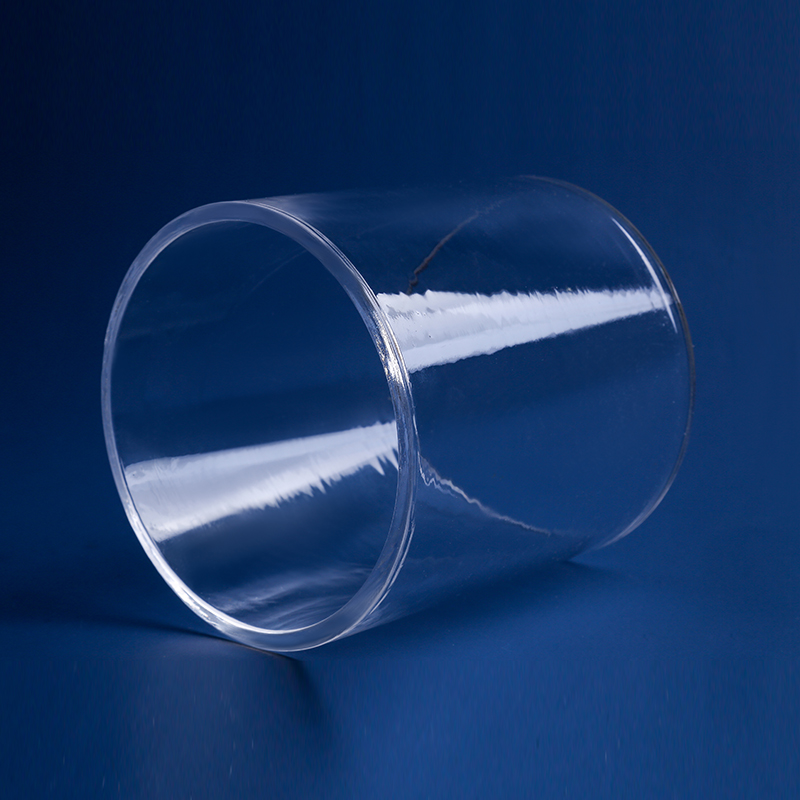

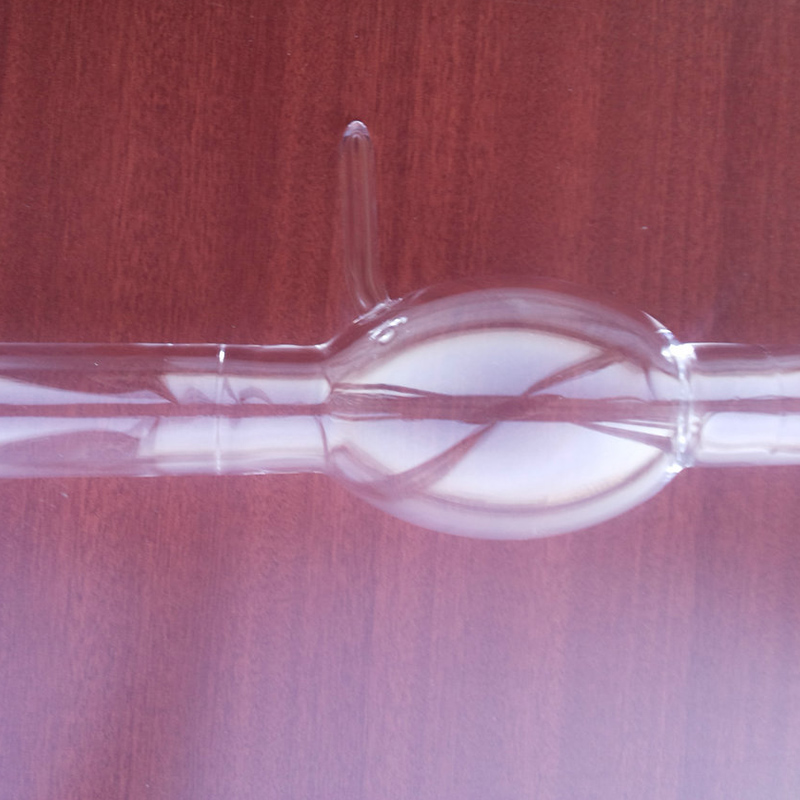

- Tubo de vidrio de cuarzo

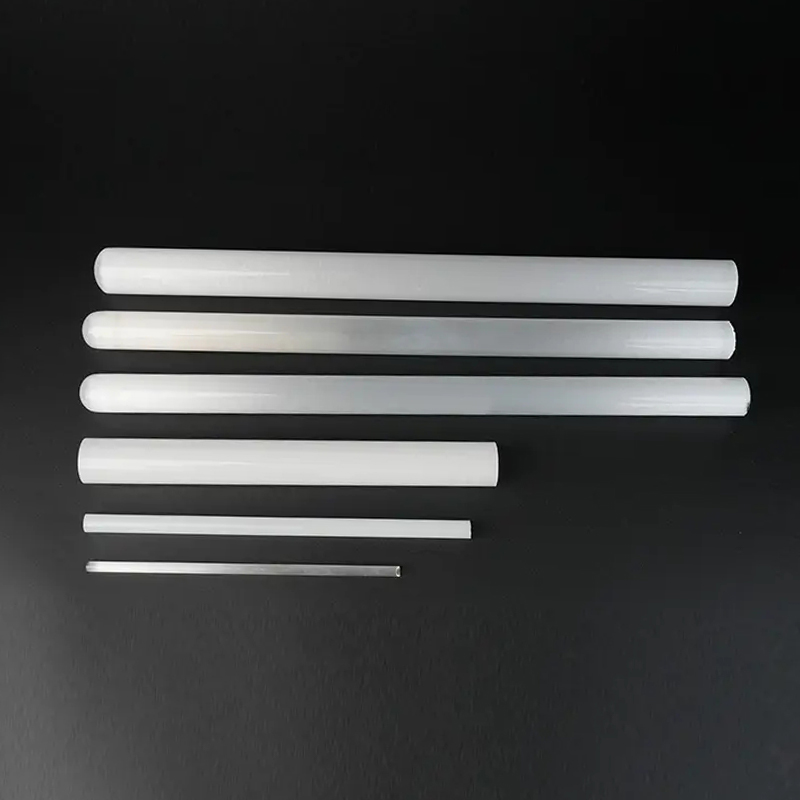

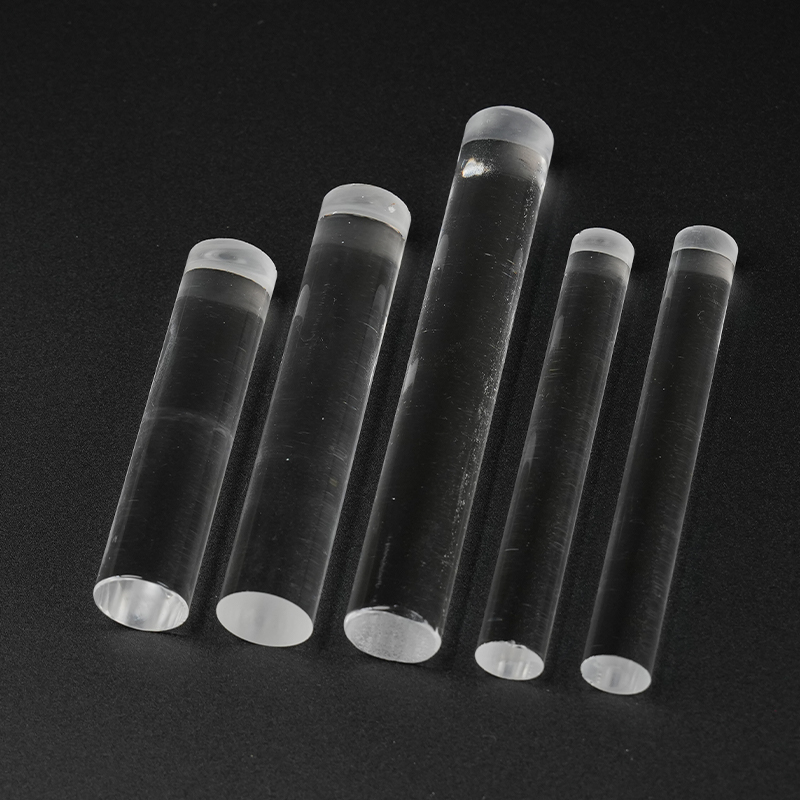

- Varilla de vidrio de cuarzo

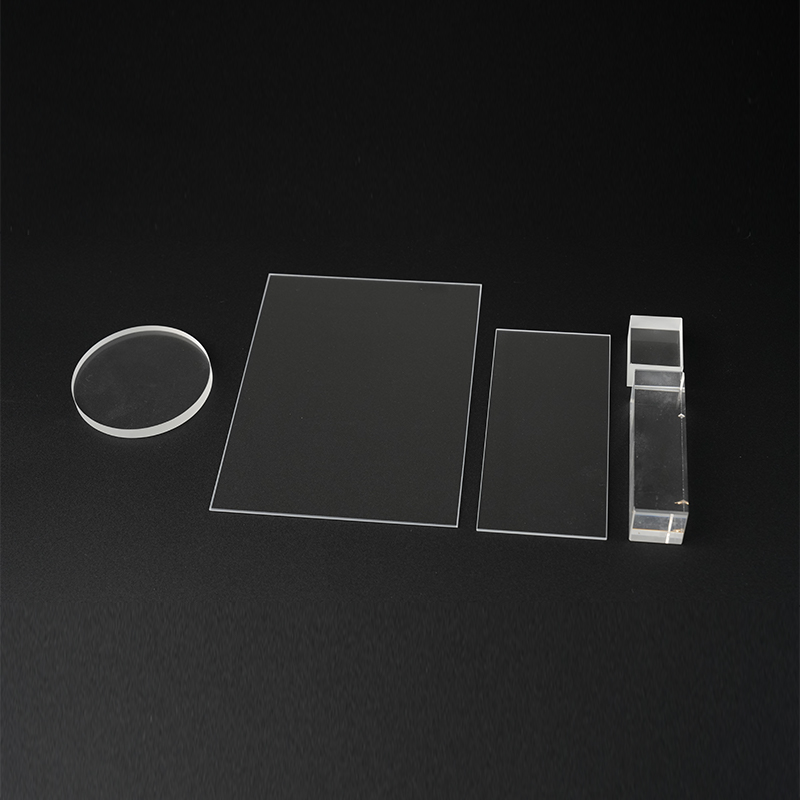

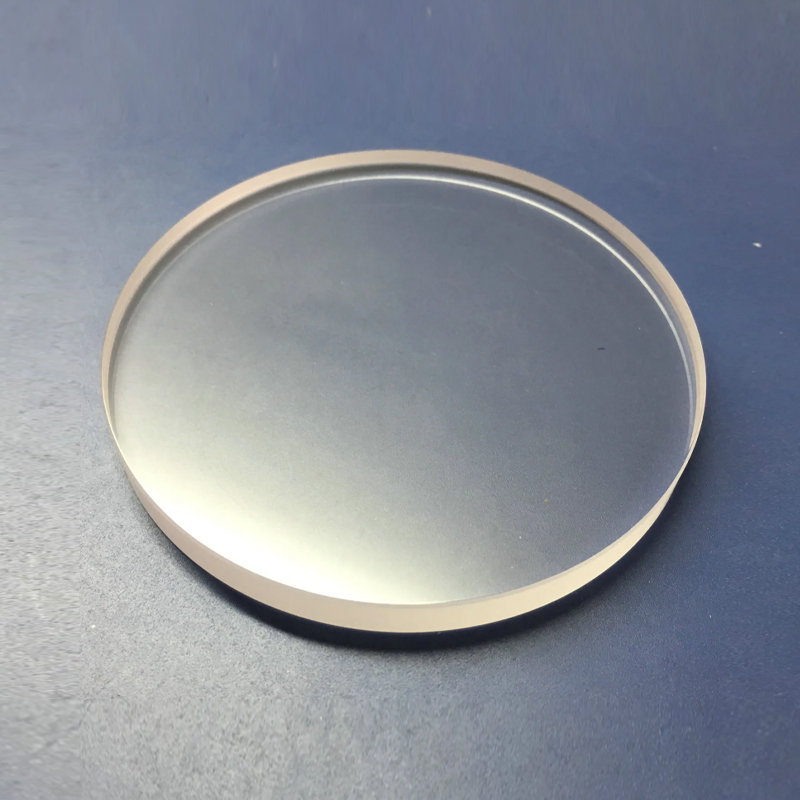

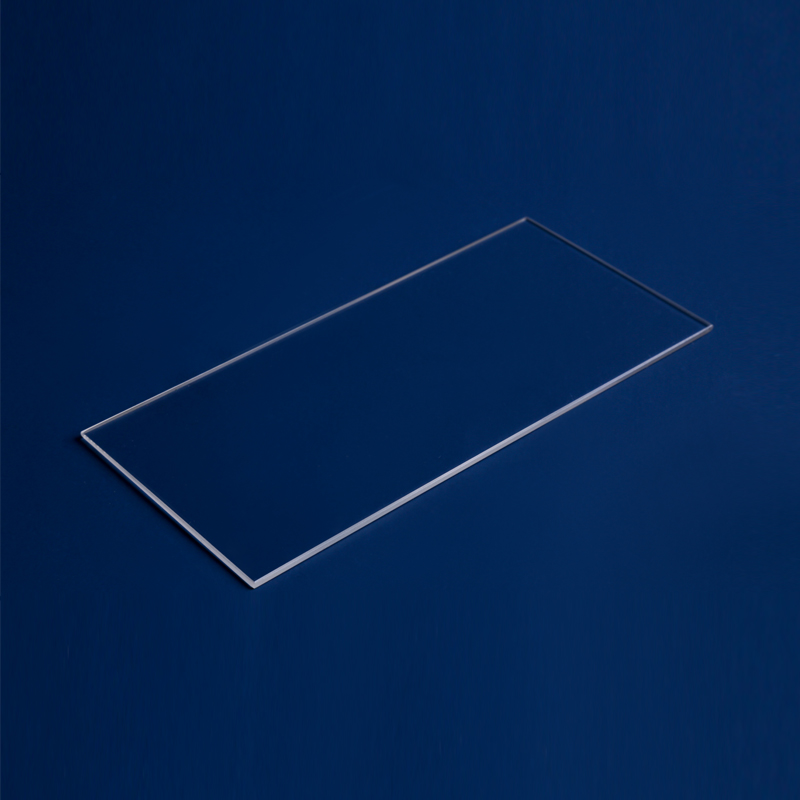

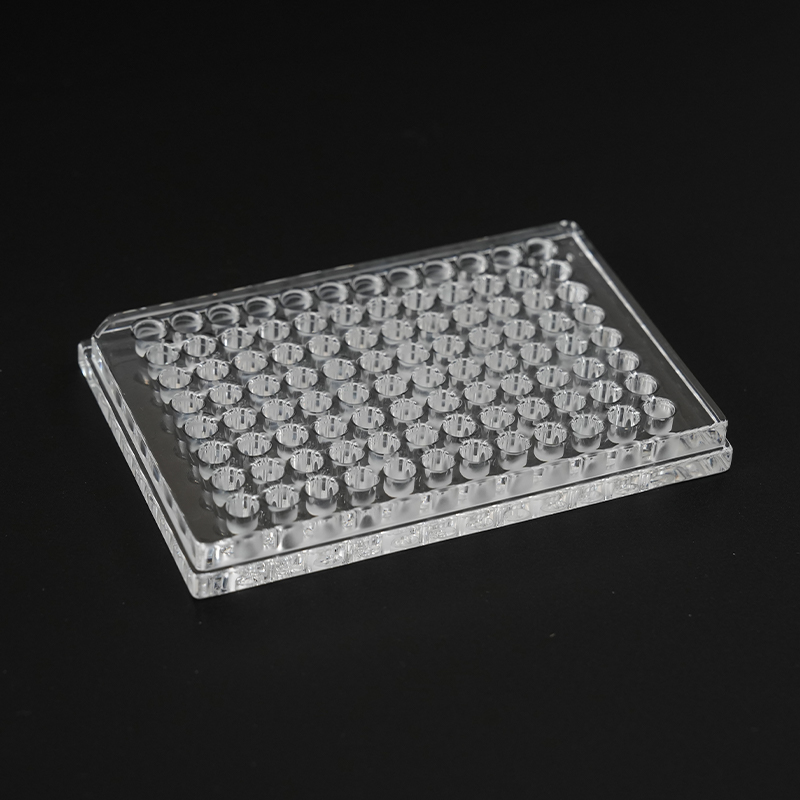

- Plato de vidrio de cuarzo

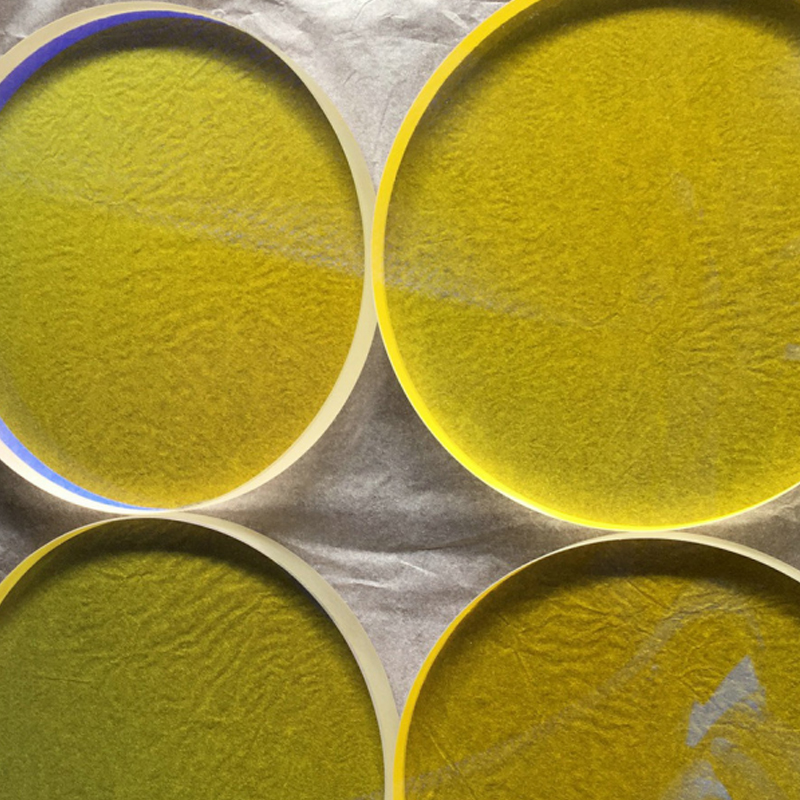

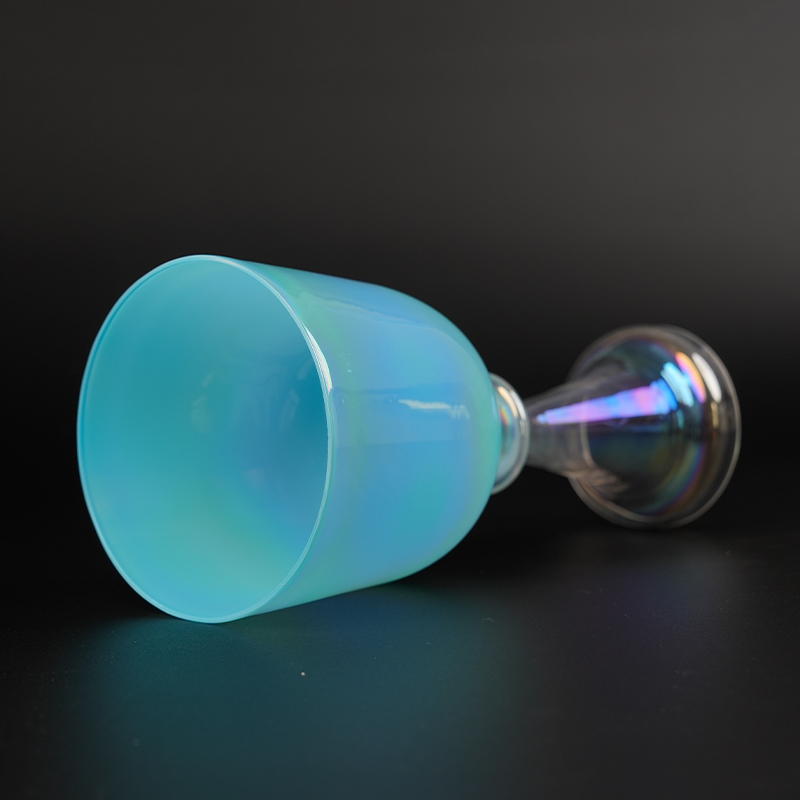

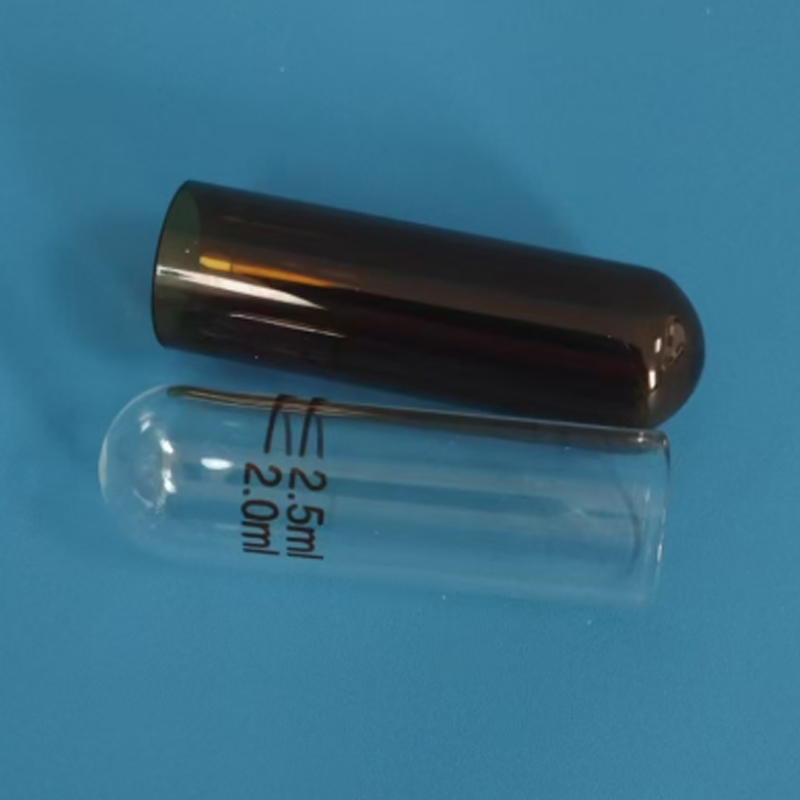

- Crisol de cuarzo

- Productos de canto de cristal de cuarzo

- Vidrio de borosilicato de alta resistencia con doble pared

- Tubo de vidrio de borosilicato de alta resistencia

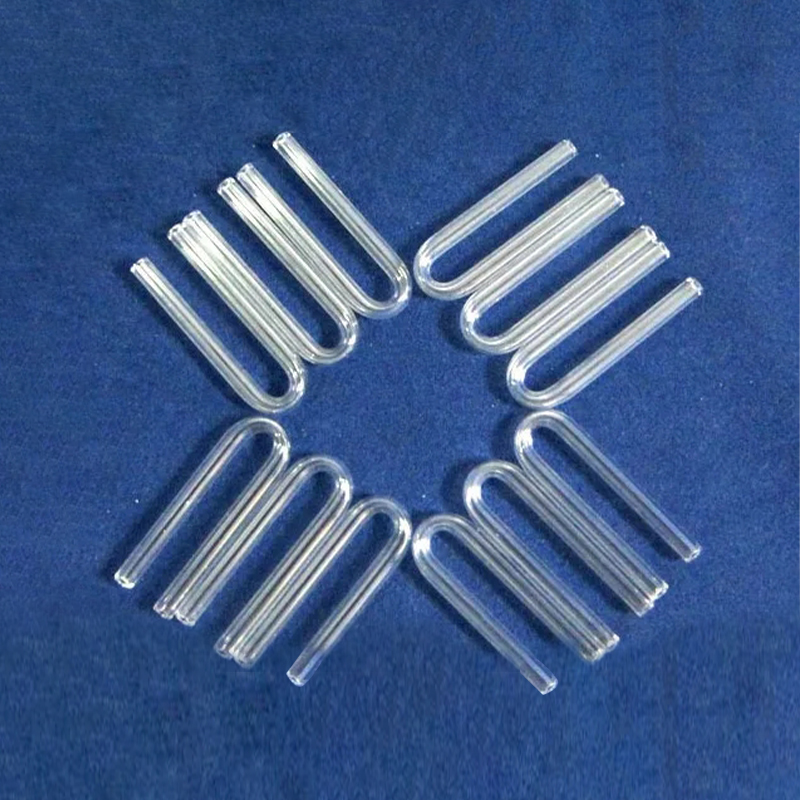

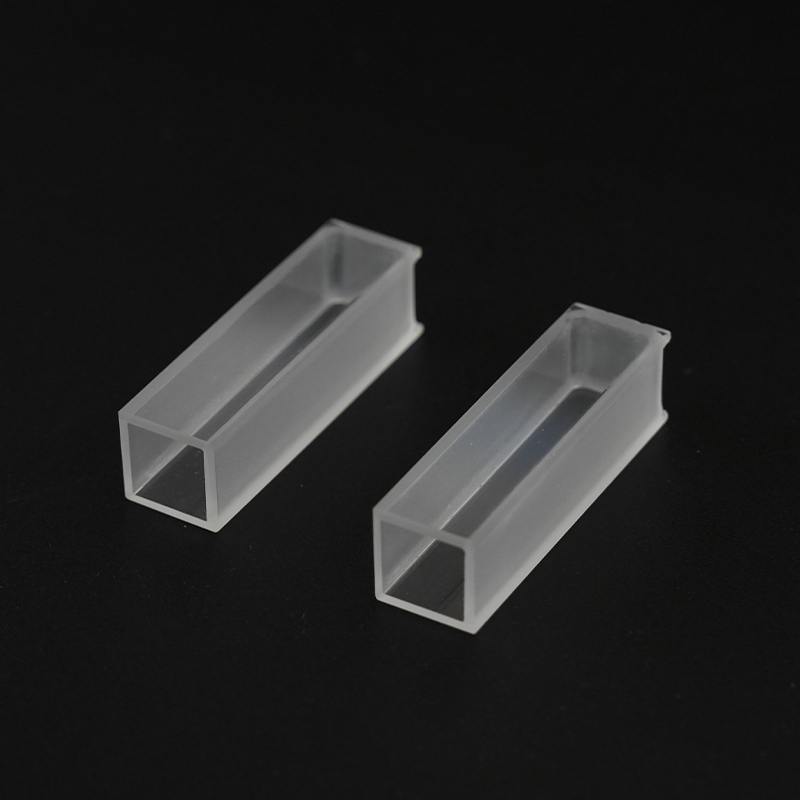

- Instrumentos de vidrio de cuarzo

- Tubo de calentamiento infrarrojo de cuarzo

Menú web

Búsqueda de productos

Menú de salida

¿Cuáles son las diferencias entre los crisoles de cuarzo y los crisoles de silicato?

En industrias como la de materiales de alta temperatura, semiconductores y nuevos materiales, la elección del crisol afecta directamente la calidad del producto y la eficiencia de la producción. Entonces, ¿cuáles son las diferencias entre crisoles de cuarzo y crisoles de silicato? Los crisoles de cuarzo utilizan dióxido de silicio de alta pureza como materia prima principal, lo que ofrece resistencia a altas temperaturas, alta pureza y una fuerte estabilidad térmica. Los crisoles de silicato, por otro lado, se basan en varios minerales de silicato, lo que resulta en un menor costo, pero su resistencia a la temperatura y su estabilidad química son relativamente limitadas.

Content

Materiales y características de rendimiento de los crisoles de cuarzo.

Los crisoles de cuarzo se fabrican principalmente a partir de arena de cuarzo fundida de alta pureza, con un contenido de dióxido de silicio que normalmente supera el 99,9%. Esta alta pureza determina su papel irremplazable en aplicaciones de alta gama.

En términos de rendimiento, crisoles de cuarzo tener las siguientes ventajas:

Excelente resistencia a altas temperaturas: Se puede utilizar de forma continua a temperaturas superiores a 1600 ℃, adecuado para fundir silicio monocristalino y materiales semiconductores.

Buena estabilidad térmica: Bajo coeficiente de expansión térmica, menos propenso a agrietarse debido al rápido calentamiento y enfriamiento.

Fuerte estabilidad química: Excelente resistencia a la mayoría de ácidos y metales fundidos. Debido a estas características, los crisoles de cuarzo se utilizan ampliamente en energía fotovoltaica, semiconductores y procesamiento de materiales de precisión.

Crisoles de silicato: estructura y aplicaciones

Los crisoles de silicato suelen fabricarse a partir de una variedad de materias primas de silicato. Las materias primas están ampliamente disponibles y el proceso de producción es relativamente maduro, lo que resulta en costos más bajos. Los crisoles de silicato todavía tienen cierto mercado en algunos procesos de calentamiento metalúrgicos, de laboratorio o industriales en general donde los requisitos de alta pureza no son críticos.

Sin embargo, en comparación con los crisoles de cuarzo, los crisoles de silicato se diferencian en los siguientes aspectos:

Resistencia a la temperatura superior más baja: Propenso a cambios estructurales en entornos de alta temperatura a largo plazo.

Generalmente menor estabilidad química: Introduciendo fácilmente impurezas en ambientes altamente corrosivos o de alta pureza.

Vida útil relativamente más corta: Más adecuado para aplicaciones de rango bajo a medio.

Diferencias clave entre crisoles de cuarzo y silicato

Las principales diferencias entre los crisoles de cuarzo y de silicato radican en la pureza de las materias primas, la resistencia a altas temperaturas, las áreas de aplicación y los costos operativos. Los crisoles de cuarzo están más orientados a las industrias de precisión y fabricación de alta gama, mientras que los crisoles de silicato satisfacen las necesidades de las industrias básicas y los experimentos de rutina.

Si el proceso de producción exige alta pureza del material, estabilidad y consistencia del producto, los crisoles de cuarzo son más adecuados; sin embargo, si el control de costos es una preocupación principal y las condiciones operativas son relativamente suaves, los crisoles de silicato son igualmente adecuados.

Con el rápido desarrollo de las industrias fotovoltaica, de nuevos materiales y de semiconductores, la importancia de los crisoles de cuarzo aumenta constantemente. Comprender las diferencias entre los crisoles de cuarzo y de silicato ayuda a las empresas a tomar decisiones más informadas sobre los materiales en la producción real, mejorando así la eficiencia, reduciendo los riesgos y logrando una calidad del producto más estable.

- Teléfono:

+86-0515-86223369

+86-15754187666 - WeChat:

+86-13485219766 - WhatsApp:

+86-13485219766 - Correo electrónico:

[email protected]

[email protected] - Dirección:

No.33, Yuejinroad, Ciencia y tecnología Pioneer Park, Hengji Town, Condado de Jiangsu, Ciudad de Yancheng, Provincia de Jiangsu, China 224763, China

- Tubo de vidrio de cuarzo

- Varilla de vidrio de cuarzo

- Plato de vidrio de cuarzo

- Crisol de cuarzo

- Productos de canto de cristal de cuarzo

- Vidrio de borosilicato de alta resistencia con doble pared

- Tubo de vidrio de borosilicato de alta resistencia

- Instrumentos de vidrio de cuarzo

- Tubo de calentamiento infrarrojo de cuarzo

+86-0515-86223369

+86-0515-86223369  es

es English

English 日本語

日本語 Español

Español